DUROPLASTY: Používání minerálního plniva, přírodních textilních vláken a optimální výběr základové pryskyřice dodávají tomuto materiálu vynikající mechanickou pevnost, vysokou povrchovou tvrdost a dobrou odolnost proti nárazu.

TECHNOPOLYMERY: Široký výběr dostupných základních polymerů a možnost jejich kombinace s výztužnými plnivy nebo aditivy, poskytuje širokou škálu výkonových úrovní z hlediska mechanické pevnosti, odolnosti proti rázu, tečení a únavy.

Mechanické vlastnosti lisovaných plastových výrobků se mohou výrazně lišit podle tvaru a technologické úrovně výrobního procesu. Z toho důvodu se společnost ELESA+GANTER rozhodla, že místo poskytování tabulek obsahujících konkrétní data o mechanické pevnosti různých typů materiálu, bude informovat konstruktéry o silách, které mohou v nejzávažnějších případech vést k destrukci výrobku. U většiny výrobků proto hodnoty mechanické pevnosti uvedené v katalogu odpovídají zatížení na mezi pevnosti.

U některých výrobků, u nichž není deformace pod zatížením zanedbatelná a může tudíž ohrozit jejich funkci, jsou uváděny dvě hodnoty zatížení:

- maximální pracovní zatížení určuje namáhání, pod jehož hodnotou deformace NEOHROŽUJE funkci výrobku;

- zatížení na mezi pevnosti určuje krajní mez namáhání, kdy začíná destrukce materiálu.

V těchto případech budou data týkající se “maximálního pracovního zatížení' použitá jako data zaručující správnou funkci, zatímco “zatížení na mezi pevnosti“ se bude používat pro testy bezpečnosti. Je zřejmé, že v obou případech musí být použité vhodné bezpečnostní koeficienty.

Bylo přihlédnuto k provoznímu namáhání (např. přenos kroutícího momentu v případě ručního kola a mez pevnosti v tahu u madla), jakož i náhodnému namáhání tak, (např. náraz při dopadu prvku), aby konstruktéři měli referenci pro určení vhodných koeficientů bezpečnosti podle typu a důležitosti aplikace.

Všechny dodané hodnoty týkající se pevnosti byly získány na základě testů prováděných v laboratořích ELESA+GANTER, při regulované teplotě a stanovených podmínkách vlhkosti (23 °C a relativní vlhkost 50%), na základě konkrétních pracovních podmínek s uplatněním statického zatížení pro nezbytně omezené časové období.

Konstruktér musí brát v úvahu odpovídající bezpečnostní koeficienty na základě aplikace a konkrétních provozních podmínkách (vibrace, dynamické zatížení, pracovní teploty na hranicích přípustného teplotního rozsahu). Je jen na konstruktérově zodpovědnosti prověřit a rozhodnout, zda je výrobek pro zamýšlený účel vhodný.

Pro některé termoplasty, pro něž se mechanické parametry výrazně liší v závislosti na procentu absorbované vlhkosti (viz odstavec 1.5), se testy odolnosti výrobku provádí v souladu s ASTM D570 tak, aby absorbovaná vlhkost byla v rovnováze s ohledem na okolní podmínky 23 °C a relativní vlhkost 50%.

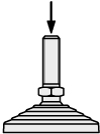

- Pevnost v tlaku pro polohovací prvky (pracovní namáhání)

Polohovací prvek se namontuje pomocí stavěcího šroubu a umístí se na speciální testovací zařízení. Potom je prvek vystavený tlakovému namáhání s opakovaným rostoucím zatížením až do okamžiku, kdy dojde k destrukci nebo nevratné plastické deformaci.

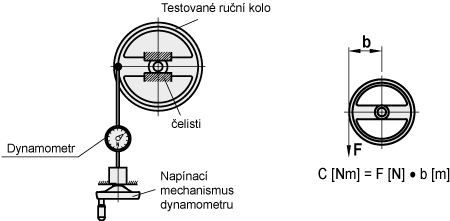

- Odolnost proti vlivu kroutícího momentu (pracovní namáhání)

Používá se elektronický dynamometr, který generuje rostoucí hodnoty kroutícího momentu. Zde je pro snadnější pochopení dynamometrický systém znázorněný tradičním způsobem. Hodnoty kroutícího momentu C, získané na základě zkoušek pevnosti, jsou uvedené v tabulkách pro jednotlivé prvky a jsou vyjádřené v [Nm].

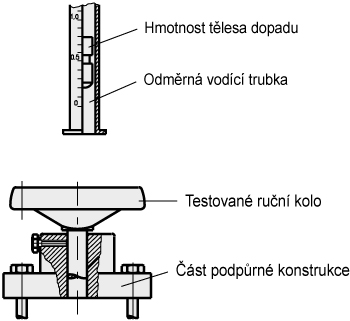

- Rázová pevnost (náhodné namáhání)

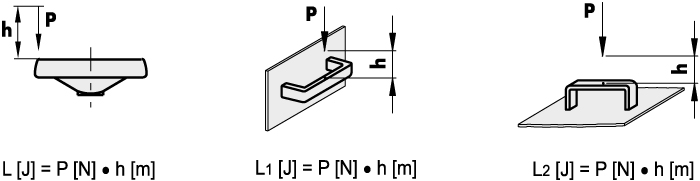

Používá se speciální zařízení znázorněné na obrázku.

Hodnoty rázové pevnosti L, získané na základě zkoušek pevnosti, jsou uvedené v tabulkách pro jednotlivé prvky. Jsou vyjádřeny v [J], odpovídají meznímu lomovému zatížení prvku vystaveného opakovaným nárazům s tím, že se padající výška (h) testovacího závaží (P) zvyšuje pokaždé o 0,1 m. Testovací závaží (P): kovový válec s kulovým zakončením čela o hmotností 0,680 kg (6,7 N).

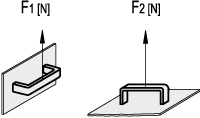

- Pevnost v tahu madla tvaru U (pracovní namáhání)

V rámci tohoto testu se madlo, která má být testováno na dynamometru, namontuje a je vystaveno dvěma typům namáhání:- kolmo k montážním šroubům (F1): zde představuje namáhání madla kombinaci táhu a ohybu;;

- rovnoběžně s montážními šrouby (F2).

Zatížení aplikované elektronickým dynamometrem se postupně zvyšuje tak, aby se podařilo dosáhnout deformace testovaného dílu v rámci limitu 20 mm/min.